Бережливое производство

В своем стремлении сократить потери и повысить эффективность процессов предприятия все чаще прибегают к автоматизации и роботизации производства. Промышленные роботы с их скоростью, точностью и гибкостью предлагают привлекательную альтернативу подверженному ошибкам ручному труду. Но является ли роботизация «бережливой» по умолчанию? Как объединить подходы Lean и возможности роботов в единую систему?

Традиционно при реализации стратегий Бережливого производства роботы используются не слишком активно. Будучи основанной на принципах непрерывного совершенствования, философия делает основной упор на поиск внутренних резервов предприятий. Кроме того, чаще всего к необходимости внедрения Бережливого производства компании приходят в момент кризиса, а значит, меньше всего настроены на лишние расходы, связанные с приобретением недешевых промышленных роботов.

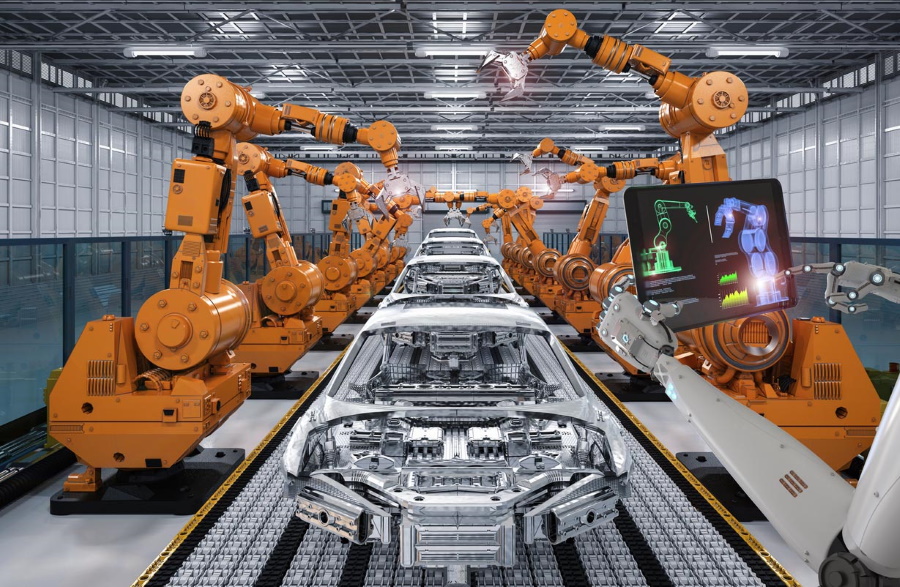

Тем не менее, в последние годы автоматизация и роботизация производств нарастает стремительными темпами. Промышленные роботы становятся привычным элементом производственных систем в цехах предприятий любой страны, отрасли и размера, изменяя тем самым характер производственного процесса: даже «безлюдное производство» уже давно не редкость. Общемировые тенденции находят свое отражение и в России; к примеру, Группа «Черкизово» объявила о начале строительства мясоперерабатывающего завода, где людей на производстве полностью заменят роботы. Тенденции легко объяснятся очевидными преимуществами промышленных роботов: скорость, точность, гибкость. Благодаря им автоматизация и роботизация производств становится одним из ключевых подходов по сокращению производственных издержек. Но являются ли роботизация и автоматизация безусловно «бережливыми»?

Бережливое производство – это управленческая концепция, центральная идея которой заключается в устранении семи типов производственных потерь, изначально выделенных компанией Тойота:

Перепроизводство (производство, опережающее спрос);

Лишняя транспортировка (перемещения ТМЦ в ходе процесса создания продукта, не создающие ценность);

Ожидание (деталь простаивает в ожидании начала следующего этапа обработки; работники ожидают поставку материалов или инструментов и т.д.);

Запасы (компоненты, незавершенное производство, готовая продукция);

Лишние передвижения (движения людей или техники, не являющиеся необходимыми для производства продукта);

Лишняя обработка (дублирование функций, несовершенство инструментов или конструкции изделия и т.д.);

Дефекты (затраты на поиск и исправление недостатков).

Автоматизация и роботизация производства может способствовать устранению потерь и поддержанию и совершенствованию бережливой производственной системы, благодаря таким значимым характеристикам, как:

Стабильность – роботы обеспечивают стабильность производственного процесса и качества продукта, снижают количество отклонений и сокращают потери.

Скорость – роботы обеспечивают более высокую производительность и помогают сократить время простоя.

Точность – роботы обеспечивают точность выполнения рабочих процедур и позволяют снизить процент брака.

Гибкость – современные роботы имеют гибкие возможности настройки, сокращают время, необходимое для переналадки оборудования, и дают возможность внедрить быструю переналадку (Single-Minute Exchange of Die) и даже «переналадку в одно касание» (One-Touch Exchange of Die).

Описанные характеристики доказывают, что автоматизация и роботизация производств согласуется с концепцией Бережливого производства, однако типичным является заблуждение, что покупка самых современных промышленных роботов автоматически делает предприятие «бережливым».

Несмотря на очевидные преимущества, роботы не являются гарантом «бережливости» производства по своей сути – бережливыми их делает грамотное применение в процессах, где уже была проведена работа по выявлению и устранению потерь. Если процессы на предприятии неэффективны, то роботы лишь «автоматизируют беспорядок» и в разы увеличат объемы потерь. Самый очевидный пример: перепроизводство. Если предприятие работает по системе выталкивания, не учитывая реальный спрос на продукцию, то роботизация лишь нарастит темпы производства, приведет к переполненности складов готовой продукции, росту потерь и увеличению объемов связанного капитала.

На особо крупных сборочных заводах используются сотни роботов, занятых во множестве операций, таких как перенос деталей, обслуживание станков, сварка, окончательная отделка, покраска и т.п. Их согласованная работа способна повысить точность и стабильность процессов, обеспечить высокий уровень качества, сократить время цикла, но роботизация производства не гарантирует полное отсутствие ошибок. Холостой ход робота может вызвать сбои производственного процесса, создать узкие места и привести к производственным потерям; неграмотная настройка может сказаться на качестве готовой продукции и увеличить количество брака и т.д. Простои такого дорогого оборудования могут стать одним из самых серьезных источников потерь в бюджете любой компании. Для Бережливого производства крайне важно обеспечить оптимальное время цикла роботизированных ячеек.

К наиболее распространенным проблемам, вызывающим сбои в производственных процессах, можно отнести:

недостаточное для бесперебойной работы роботов количество материалов/деталей, что вызывает задержки в производственном процессе;

небезопасные условия труда, вызывающие задержки и сбои в работе операторов там, где труд человека и роботов используется параллельно;

неоптимальный дизайн оборудования, что приводит к частому ремонту;

возникновение узких мест, что приводит к накоплению деталей на одних станциях и нехватке на других;

простои оборудования;

некачественная обработка, приводящая к дополнительной нагрузке на роботов, операторов и оборудование;

неоптимальный человеко-машинный интерфейс;

некачественное программное обеспечение и система управления, что приводит к неэффективному вводу-выводу информации и взаимодействию между разным оборудованием.

Исключить эти ошибки может тщательное планирование роботизированных операций до их интеграции в систему.

Формирование бережливой производственной системы является величайшим вызовом и одной из самых сложных и амбициозных целей многих современных предприятий. Поэтому привлечение промышленных роботов при формировании и развитии производственной системы должно происходить продуманно и с обязательным учетом следующих показателей:

допустимый процент брака;

время цикла по станциям или операциям;

такт поточной линии;

жизненный цикл произведенного продукта;

необходимая для процессов гибкость;

надежность оборудования и статистика простоев;

время ремонта оборудования;

требования к ремонту и техническому обслуживанию;

требования к обращению с продуктов;

требования к конвейеру и системам транспортировки;

требования к человеко-машинному интерфейсу;

требования к автоматизации линии (соотношение машинных и ручных операций);

наличие необходимого пространства для размещения промышленных роботов;

стандарты безопасности и требования к эргономике;

количество вариантов продукта (ассортимент);

ROI.

Неэффективность процессов как фактор неудачного использования роботов не единственный риск роботизации. Привычные производственные линии сконструированы таким образом, чтобы обеспечивать максимально эффективное взаимодействие человека и машины. При этом нельзя забывать о том, что в то время как машины имеют четкие рабочие характеристики и могут быть запрограммированы на желаемые действия, у человека такой функции нет – он всегда остается динамичным и не всегда управляемым участником производственного процесса. Человеческий фактор должен быть обязательно учтен при формировании бережливых роботизированных ячеек: все операторы и сотрудники отдела технического обслуживания должны обладать необходимым уровнем квалификации, темп работы на участках взаимодействия «человек-робот» должен учитывать потребности человека в отдыхе и скорость его эффективной работы и т.д.

Есть и третий фактор, который должен быть принят во внимание, при принятии решения относительно роботизации производства. Не являясь безусловно «бережливыми», роботы также не являются и безусловно выгодными для предприятия. Решение должно базироваться на показателях ROI, а не исключительно на желании быть современным предприятием, в противном случае приобретение промышленных роботов может просто себя не окупить. Действительно, опыт как крупных, так и малых предприятий свидетельствует о том, что роботы могут значительно улучшить этот показатель (особенно в сочетании с Lean-практиками), но планирование и строгий расчет обязательны.

Итак, если указанные выше факторы учтены, предприятие решает встраивать роботов в свою бережливую производственную среду, то в каких областях и функциях применение промышленных роботов может быть максимально полезным с точки зрения Бережливого производства?

Операции погрузки-разгрузки и обслуживание станков

До изобретения роботов операции по погрузке-разгрузке материалов и обслуживанию станков выполнялись исключительно вручную. Операторы перемещали материалы от станка к станку, ждали, пока оборудование произведет необходимые операции, и перемещали деталь далее по производственной цепочке. Обычно для подобных операций требовалось несколько операторов. Сегодня эти трудоемкие действия зачастую выполняются роботами, особенно там, где требуется скорость и точность.

Роботы являются основой автоматизированных складов и автоматизированных складских систем; они могут активно использоваться на этапе приемки на конвейере готового продукта и его упаковки. Далее помещенные в индивидуальную упаковку продукты укладываются в ящики, после чего робот-штабелер грузит ящики на поддоны. Скорость и конфигурацию можно настроить в соответствии с запросами потребителя. Например, если разные клиенты имеют разные требования к упаковке, роботы могут обеспечить соблюдение этих требований и подготовить продукт точно в нужное время в соответствии с принципами вытягивания.

Сокращение потерь обеспечивается роботами за счет следующих преимуществ:

отсутствия времени ожидания оператором – робот может быть настроен на выполнение дополнительных задач в перерывах между основными операциями.

малого времени простоя – производственные потери в автоматизированных системах намного меньше, чем при выполнении тех же операций вручную, где выше доля ошибок, колебаний темпов производства, простоев по причине пересменок, перерывов на обед и отдых и т.д.;

меньших финансовых затрат, чем ручной труд, особенно когда дело касается сверхурочной работы; в условиях повышенного спроса автоматизация быстро окупит вложенные средства;

способности выполнять повторяющиеся операции с высокой точностью, что обеспечивает снижение количества брака и отклонений в процессах (при оптимальной настройке);

роботы не устают и гораздо меньше подвержены влиянию жары, пыли, влажности и других вредных факторов производства.

Обеспечение мультизадачности

При внедрении роботов в бережливую производственную среду необходимо предусмотреть выполнение ими как можно большего количества операций в пределах занимаемого ими пространства. Конструкция первых промышленных роботов предусматривала один инструмент, прикрепленный к одному манипулятору, что, хотя и эффективнее ручного труда, но имеет свои ограничения, связанные с отсутствием гибкости, в результате чего использование такого типа роботов не всегда оправданно. Современные роботы имеют более сложную конструкцию и могут выполнять несколько операций параллельно или оснащаться устройством автоматической смены инструмента. Это повышает гибкость и эффективность их использования и способствует сокращению потерь в целом.

Например, в литейной промышленности робот перемещает заготовку и осуществляет чистовые операции, в автомобильной – перемещает и удерживает элемент кузова, производит сварочные операции, прокладывает уплотнительный материал и т.д.

Последние достижения в роботостроении дают инженерам необходимую гибкость для внедрения роботов в бережливые производственные системы. Они позволяют оптимизировать операции с точки зрения использования пространства, времени цикла и технологичности.

Визуальный контроль за счет систем технического зрения

Роботы и визуальные технологии всегда были тесно связаны, но сегодня это взаимодействие вышло на новый уровень. Активное применение сегодня находят системы технического (компьютерного) зрения, позволяющие роботам «видеть» объекты – обнаруживать, распознавать и классифицировать их за счет визуальных подсказок. В прошлом операции, предусматривающие визуальное распознавание объектов и принятие решений на его основании (например, различение разных деталей, выбор из нескольких деталей, контроль качества деталей по внешним признакам) выполнялись исключительно человеком. Оснащение роботов системами технического зрения позволило выполнять те же операции с большей точностью, скоростью и минимальным количеством отклонений, расширив тем самым сферу их применения.

Роботы широко используются в процессе контроля качества, являясь частью гибких измерительных систем. Они способны собирать информацию из множества источников, что значительно сокращает количество видеокамер и приспособлений, необходимых для контроля качества продукции. Техническое зрение упрощает перемещение робота по сложным маршрутам, например, при транспортировке грузов: вместо программирования маршрута, можно настроить робота на перемещение по заранее нарисованным линиям.

Использование роботов, оснащенных системами технического зрения, позволяет значительно усовершенствовать бережливые производственные системы, в особенности в тех аспектах, где требуются подвижность, гибкость и быстрота принятия решений, ранее считавшиеся прерогативой человека.

Объединение роботов в систему

Последней тенденцией в роботостроении, набирающей популярность в силу своей бережливости, является координация работы. В такой системе два или более роботов находятся под управлением одного контроллера. Контроллер упрощает взаимодействие между роботами и координирует их действия для совместного выполнения определенной задачи. Координация действия роботов позволяет значительно сократить временные потери в производственном процессе.

В современном автомобилестроении сборка крыши повсеместно производится следующим образом: один робот держит крышу, а друге производят сварку и установку крыши на каркас.

Автомобилестроение является не единственной отраслью, где координация работы нескольких роботов способствует внедрению принципов бережливости, сокращению потерь, улучшению времени цикла и снижению процента брака. Роботы используются для транспортировки деталей между роботизированными станциями точно в срок; роботы с разнообразными захватными устройствами позволяют сократить количество инструментов и обеспечивают гибкость при довольно высокой степени точности и грузоподъемности и т.д.

Создание безопасной рабочей среды

Большинство производственных операций характеризуются определенным уровнем риска для жизни и здоровья человека. Стремление повысить безопасность рабочей среды является одним из аргументов в пользу автоматизации и роботизации производств. Операции с высоким уровнем риска, такие как разгрузка деталей с быстро движущегося пресса или работа с расплавленным металлом, однозначно не должны выполняться человеком. В таких случаях роботы являются ценнейшим инструментом снижения вероятности травм или гибели.

Небезопасная рабочая среда приводит к:

снижению эффективности работы операторов, вынужденных переключать свое внимание на обеспечение собственной безопасности;

сокращению темпов производства;

увеличению размера компенсационных выплат сотрудникам и расходов на страхование их жизни и здоровья;

повышению текучести кадров.

Безопасная же рабочая среда, где операции с высоким уровнем риска выполняются роботами, повышает работоспособность сотрудников и снижает текучесть кадров, сокращает затраты, что непосредственно сказывается на финансовых показателях производства. Кроме того, роботы меняют саму природу некоторых операций, позволяя обойтись без присутствия человека в шумных, грязных и опасных условиях.

Выполняя операции, опасные для человека, роботы способствуют формированию безопасной рабочей среды, однако нельзя забывать, что и сами роботы могут представлять определенную опасность, как и любое другое оборудование. Если на производстве используются роботы, необходимо тщательно проанализировать среду и разработать точные протоколы поддержания безопасности на рабочем месте. Если сотрудники не будут чувствовать себя в безопасности, внедрение роботов не будет способствовать формированию Lean-среды.

Для выполнения многих операций требуется эффективное взаимодействие роботов и человека, и до недавнего времени это взаимодействие не было на 100% безопасным. Но сегодня специально разработанное программное обеспечение позволяет наладить безопасную совместную работу операторов и роботов и максимально эффективно использовать гибкость человека и точность и скорость машин для достижения целей Бережливого производства.

Заключение

С течением времени возможности роботов только растут, а затраты на их приобретение продолжают падать. Растет и их функциональность; крупнейшие производители постоянно совершенствуют их, увеличивая грузоподъемность, точность, радиус охвата, скорость работы, надежность взаимодействия с внешней средой и человеком. Немногие другие производственные решения настолько эффективны в сокращении потери, как роботы при условии их грамотного включения в систему.

На основании примеров можно сделать вывод, что автоматизация и роботизация – не альтернатива Бережливому производству, а ценное дополнение. Не являясь безусловным фактором бережливости, роботы могут, тем не менее, при корректном использовании способствовать формированию эффективного производства, повышать уровень точности и стабильности процессов, снижать число отклонений и брака, что, безусловно, способствует развитию на предприятии эффективной производственной системы. Они обладают скоростью и точностью, не свойственными человеку. Кроме того, использование роботов позволяет сократить операционные затраты, а также обеспечивает гибкость, необходимую для последующих нововведений. Но при этом нельзя забывать, что если предприятие инвестирует в промышленных роботов, не устранив потери и не выстроив эффективные процессы, оно рисует лишь увеличить объем потерь, а значит, и собственные затраты.

10 преимуществ роботов в создании бережливой производственной среды

Список разработан Международной федерацией робототехники (International Federation of Robotics, IFR).

Сокращение издержек производства. Использование роботов обходится предприятию дешевле, чем использование ручного труда. Например, можно значительно сократить расходы на электроэнергию, поскольку роботы могут работать в слабо отопленных помещениях. Согласно расчетам, снижение температуры на 1°C позволяет снизить расходы на электроэнергию на 8%. Кроме того, экономию можно увеличить до 20%, убрав излишнее освещение на роботизированных участках.

Повышение качества продукции и постоянства процессов. Роботы характеризуются точностью и повторяемостью действий. Вероятность ошибки, вызванной человеческим фактором, например, в результате усталости, невнимательности, монотонности выполняемых действий, не присуща роботам. Это несомненно способствует повышению качества готового продукта.

Повышение качества рабочей среды для сотрудников. Роботы могут взять на себя выполнение операций, опасных для человека, снизив тем самым риски для персонала. Кроме того, это может послужить мотивацией для персонала обучаться выполнению технически сложных операций с использованием роботов.

Повышение темпов выпуска продукции. Роботы могут работать продленную смену, всю ночь, в выходные, требуя при этом минимум контроля. Это позволяет перейти на круглосуточное производство, увеличить выпуск продукции, ускорить выпуск новых продуктов.

Повышение гибкости производственного процесса. Роботы заметно упрощают переключение с одного процесса на другой. Соответственно, роботизированные системы прекрасно функционируют в условиях изменчивости процессов, необходимости перехода от выпуска одного продукта к другому и т.д., повышая тем самым отдачу от инвестиций. Гибкость использования роботов выросла еще больше с их оснащением системами технического зрения.

Сокращение отходов материалов и увеличение производительности. Роботы выполняют рутинные операции с минимальным уровнем погрешностей, брака, что снижает отходы и потери материала. Высокая точность производства позволяет произвести больше продукции, отвечающей требованиям качества с первого предъявления.

Соответствие требованиям безопасности и повышение безопасности рабочей среды. Роботы могут выполнять операции, опасные для жизни и здоровья человека, в том числе и включающие повторяющиеся действия, воздействие шума, вибраций и т.д. Например, роботы все чаще заменяют человека на сварочных операциях, чрезвычайно опасных для человеческого глаза. Операции, не отвечающие стандартам эргономичности, могут также выполняться роботами, что повысит всеобщую безопасность производства и комфорт сотрудников на рабочем месте.

Сокращение текучести кадров и повышение качества персонала. Фактором, увеличивающим текучесть кадров, является монотонный, тяжелый, опасный труд. Выполнение этих операций роботами освобождает персонал от ненужных рисков, создает более комфортную и безопасную среду, снижая текучесть кадров и выбытие сотрудников из-за травм или несчастных случаев на производстве. Более того, автоматизированное и роботизированное производство требует специально подготовленного персонала, привлекая тем самым высококвалифицированные кадры и повышая качество трудовых ресурсов предприятия.

Сокращение капитальных затрат. Роботы являются экономически эффективной альтернативой ручному труду. Инвестиции в роботизацию окупают себя быстрее, чем инвестиции в персонал. Роботы могут быть запрограммированы на производство продукции точно в срок, что позволит избежать накопления товарно-материальных запасов или незавершенного производства.

Экономия пространства. Роботов можно монтировать не только на пол, но и на стены, потолок, рельсы и стеллажи. Их можно запрограммировать на выполнение операций в стесненных помещениях, тем самым экономя пространство цеха.

Текст: Ольга Гончарова

Материал подготовлен на основании данных:Ten Ways Robots Enhance Lean Manufacturing Environments